2012-01-10

刀具磨耗与寿命

刀具磨耗在切削时热和摩擦所产生的物理作用和化学作用的综合结果。刀具由开始 切削达到刀具寿命依据以前所经过的切削时间称为刀具寿命,刀具寿命依据一般采用刀具磨损量的某个预定值,也可以把某一现象的出现作为判断依据,如振动激化丶加工表面粗糙度恶化,断屑不良和崩刃等。达到刀具寿命後,应将刀具重磨丶转位或废弃。切削过程中刀具的刀头部位因不断地受到很大的作用力丶高温和激烈的摩擦作用而磨损,等磨损到某一程度时刀具即无法再胜任原有的切削功能,称此段堪用的时间称为刀具总寿命。

生产中 常根据加工条件,按最低生产成本或最高生产率原则,来确定刀具寿命和拟定工时定额。影响刀具寿命因素很多且复杂,

其中可判断影响主要因素:

- 刀具材料与工件材料之配合情形

- 切削速度

- 切削厚度

- 切削宽度

切削速度增加,可使工件加工时间缩短,且加工面精度较佳,但刀具的磨耗速率却会增加,亦即刀具寿命会缩短。刀具寿命和切削速度之间相互制约的经验公式为

VTn = C

- T:刀具实际使用的切削时间(min)

- V:为切削速度(m/min)

- N: 常数 (刀具材料丶工件材料与切削条件有关)

- C:常数 (指刀具寿命为一分钟时的切削速度)

刀具的磨损包括磨耗和破损

1. 刀具破损通常是突然发生,产生的原因有:

- 刀具几何形状不当

- 切削负荷过大

- 颤动或振动的冲击作用

- 切削温度超过其高温硬度的极限

- 刀具本身即存在微裂缝的瑕疵等

2.造成刀具磨耗的主要原因有:

- 熔着

- 刮除

- 扩散

常见刀具磨损

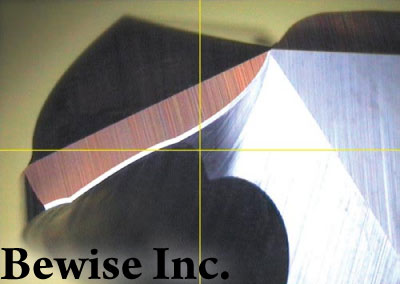

- 凹陷磨耗(Cater wear)

- 热变形(Thermal deformation)

- 热龟裂(Thermal cracking)

- 刀鼻磨耗(Nose wear)

- 深切凹口(Depth of cut notching)

刀具磨损过程

- 初期磨损:

此阶段磨损因刀具让面微观粗糙不瓶,於切削作用下微观突起先被磨平,随之让面被磨出一磨损带,此後压力减少,磨损速度趋於稳定。 - 正常磨损:

刀具让面磨损宽度随切削时间增长而均匀增加,磨损状况较稳定,此阶段为刀具加工之有效期,刀具应在此范围内使用。 - 剧烈磨损:

此阶段刀具变钝,切削力增大,切削温度上升,刀具很快失去切削能力,刀具磨损达此阶段时,刀具材料损耗过大,刀具使用时应尽量避免到此阶段。

参考文献:

。德霖学报「第二十一期」刀具磨耗考量下之数控削参数最佳化研究 蓝天雄 着

。机械工业杂志 291期 刀具破损之探讨 马宁元及李新中 着

底部

最新消息

- 蜂巢式玻璃纤维复合材料

- 刀具选择基本条件

- 铣刀加工常见问题

- 立铣刀的再研磨

- 金属材料介绍

- 类钻碳膜(DLC)介绍

- 克维拉kevlar介绍

- 沥青路面介绍

- 乳化沥青应用

- 乳化沥青制造介绍

- 乳化沥青介绍

- 人造蓝宝石制造

- 人造蓝宝石介绍

- 抛光加工介绍PART4-化学抛光方式

- 抛光加工介绍PART3-固定磨粒方式

- 抛光加工介绍PART2-游离磨粒方式

- 抛光原理介绍PART1

- 切削加工金属件表面粗糙度的对应措施

- 切削加工表面粗糙度

- CVD单晶钻石刀具

- 加工物件与刀具形状

- 铰刀介绍-part3-铰孔

- 孔加工精度

- 加工精度-铣车削

- 硬质合金刀具的焊接作业

- 切削热的影响

- 刀具的使用

- 刀具在铣削镍基合金时破损较快?

- 冲压加工介绍

- 铝合金的加工切削特性

- 铝合金介绍

- 航空材料与加工原则

- 高熵合金(High Entropy Alloy)

- 钨钢材质牌号性能对照表

- 蒙耐尔合金(Monel)

- 吸波材料介绍

- 切削液介绍-切削液的特性及选用

- 切削液介绍-切削液的分类

- 裁切分条圆刀

- 不锈钢加工

- 不锈钢标准钢号对照表

- 不锈钢专用切削刀具

- 不锈钢介绍

- 超精密研磨抛光技术

- 曲轴抛光研磨加工

- 研磨与抛光介绍

- HSS材质对照表

- 扩散粒子

- 钨钢圆锯片偏差

- 钨钢圆锯片切割

- 如何让铣刀排屑呈现片状?

- 金属镜面 无切削方式

- 金属镜面除材料方式加工

- 机台校正步骤

- 铣床精度介绍

- 150吨粉末成型机

- 铰刀介绍-part2

- 铰刀介绍-part1

- 纤维增强复合材料切削

- 难切削材质切削加工原则

- 切削颤振

- 波浪槽型铣刀和一般粗铣刀

- 汽车工业应用刀具

- 钨钢材质刀具适性与特性

- 切屑形状及其形成介绍

- 常见切削刀具材料

- 切削刀具制造流程

- 万用油芯拆装扳手

- 刀具磨耗与寿命

- 刀具镀层-超硬薄膜被覆材

- 钨钢铣刀逆铣与顺铣

- 各材质铣刀切削参考数据

- 奈米核壳粒子SEM简说

- 端铣刀,钨钢端铣刀介绍

- 二氧化矽抛光液应用参数

- 切削刀具材料比较表

- 精密微小切削刀具的制备工艺

- 加工HRC50以上淬火料如何选择刀具?

- 钛合金切削加工之特点

- 木工刀具如何选用?

- 刀具材料-高速钢的知识

- 铣刀的选用 Part-2

- 铣刀的选用 Part-1

- 绿色切削影响刀具技术

- 切削刀具是什麽?

- 精密微小切削刀具的特点

- 铣刀的特色及加工差异

- 各种切削刀具的不同?

- 车床夹爪的夹持长度计算

- 刀具中铣刀的种类及选择

- 金属硬材及难切削材定义

- 如何选择立铣刀加工条件?

- PCD圆锯片

- 塑化电感机台

- 氧化锆ZrO2

- 电感全自动生产专用设备

- 90° 阶梯钻头